Оборудование для «сухих» способов рудоподготовки и обогащения

Энергоёмкость оборудования для стадий рудоподготовки на современных ГОКах достигает 30% от всего обогатительного комплекса. Надёжность его работы определяет всю дальнейшую технологическую цепочку: остановилась дробилка, мельница, грохот — встали фабрика, рудник. Или как минимум предприятие потеряло часть производственной мощности. В любом случае речь идёт о существенных убытках. И применение более надёжного, производительного и экономичного оборудования позволяет сократить капитальные затраты из-за меньших размеров зданий и сооружений или быстрее окупить вложенный капитал.

В сегодняшних условиях рыночной экономики в России найти точки соприкосновения между производством, наукой и инжинирингом чрезвычайно проблематично. Пока эти направления существуют и развиваются разрозненно, каждое само по себе. Производственники не ставят чётких задач перед наукой в надежде, что всё необходимое оборудование легко можно приобрести на международном рынке. Наука развивается и решает свои задачи, часто сетуя на свою невостребованость со стороны бизнеса. Инжиниринговые фирмы, пытаясь развивать бизнес, страдают от отсутствия финансирования и не всегда выдерживают конкуренцию с западными фирмами, завоевавшими российские рынки оборудования и технологий. Многие традиционные разработчики горно-обогатительного оборудования и отраслевые институты совсем исчезли или резко снизили численность и объём выполняемых работ, превратившись в мелкие конторы при посреднических фирмах или конструкторские отделы машиностроительных предприятий. К сожалению, такие мелкие бюро не в состоянии выполнять полный цикл проектно-конструкторских и тем более научно-исследовательских работ по созданию новых образцов техники (кинематический анализ, прочностные расчёты, прогнозирование эксплуатационной надёжности, математическое моделирование процессов и др.). Поэтому они, за редким исключением, перечерчивают зарубежную или старую советскую конструкторскую документацию обогатительного оборудования. Суть их стратегии выживания достаточна проста — не вкладывая деньги в разработку нового оборудования, привлекать покупателя не новизной и качеством, не оригинальностью технических решений, а дешевизной своих изделий. Отягощают проблемы внедрения новой техники в РФ ещё и требования по обязательной сертификации продукции, экспертным экологическим заключениям и т. д.

Но горнодобывающие компании по-прежнему не хотят вкладываться в перевооружение. У них и так всё работает, только на старых технологиях. При этом легкодоступные месторождения с большим содержанием полезных компонентов уже выработаны. А у всего, что открывается сейчас, особенно на севере РФ, «тяжёлая логистика». Поэтому остаётся извлекать полезный компонент из бедных руд или даже перерабатывать техногенные руды сложного вещественного состава, обогащение которых ранее было нецелесообразно. Во всех случаях нужно «что-то придумывать», то есть создавать инновации. И здесь необходимо использовать последние достижения науки по созданию инновационных процессов по комплексной переработке минерального сырья, а также передовой опыт самих ГОКов.

Вместе с тем инофирмы редко адаптируют свои технологии к конкретным российским условиям производства, предлагая стандартные решения, не всегда оптимальные и эффективные, пользуясь своим монопольным положением на этих рынках. И достаточно часто в наших условиях это оборудование не достигает проектных показателей. И всё равно производственники вновь и вновь обращаются к услугам западных фирм. И снова получают те же проблемы. Наша задача — разорвать этот порочный круг. И дать новый взгляд и новые подходы к привлечению отечественной науки, инжиниринга, чтобы получить толчок к их развитию, дать производственникам возможность получить экономический эффект от более мощного, производительного и экономичного оборудования. Ведь не всегда Россия была зависима от импортных поставок оборудования: 30-40 лет назад отечественные обогатительные фабрики строились по советским проектам и преимущественно на советском оборудовании. Причём многое оборудование тех лет работает и сегодня.

Обогащение «сухим» методом

Что касается собственно основных обогатительных процессов и использования современного оборудования, то хотелось бы в очередной раз обратить внимание специалистов на уже известные «сухие» методы обогащения минерального сырья. Даже на стадии предобогащения они имеют огромные преимущества перед традиционными «мокрыми» процессами и по энергозатратам, и в экологическом плане. «Сухие» процессы менее энергозатратны, т. к. наряду с рудной массой не требуется перемещать значительное количество воды (в разы превышающее массу самой руды). «Сухие» процессы следует также назвать более экологичными, т. к. они не подразумевают миллионов кубов загрязнённых жидких стоков.

В обогатительную практику уже внедрены рентгено-радиометрическая сепарация частиц руды крупностью от 40 до 120 мм. С частицами 120-300 мм по такой технологии работает Северный медно-цинковый рудник «УГМК» (Ивдельский район Свердловской области). Для обогащения мелкодисперсных классов руды приемлемым, «сухим» способом является электросепарация руды. При этом она может осуществляться двумя способами. Это либо электростатическое разделение, основанное на разделении в электрическом поле частиц руды, разные минералы которой имеют разные электрические заряды на поверхности частиц; либо коронно-электростатическое разделение, где частицы руды имеют электропроводные и неэлектропроводные свойства разных минералов. Электропроводные частицы отлетают от барабана при попадании их в поле коронного разряда. К сожалению, электросепараторов производительностью более 15т т/ч российский рынок оборудования пока не предлагает. Здесь всё надо начинать со стадии НИОКР. Теоретическое обоснование возможности создания аппаратов производительностью 100 т/ч и более сегодня уже выполнили учёные из Екатеринбурга.

Технологические (целевые) операции разделения в обогащении полезных ископаемых (ОПИ) реализуются в силовом поле (комбинации полей), энергия которого (которых) расходуется на преодоление сил инерции частиц и сил сопротивления среды. При этом последние могут в десятки и сотни раз увеличивать физически необходимые затраты энергии на акт разделения (сепарации) минералов, так как плотность воды ~1000 раз больше плотности воздуха. Соответственно этому скорость разделения в суспензии снижается, а суммарные энергозатраты на «мокрую» технологию возрастают на 2-3 порядка по сравнению с «сухой» сепарацией. При измельчении демпфирующее действие среды и мелких частиц резко снижает энергетическую селективность (минимизацию энергозатрат) дезинтеграции и, соответственно, в десятки раз увеличивает общие энергозатраты (на вращение шаров, стержней, воды) по сравнению с «сухим» процессом измельчения или дробления. Отсюда следует вывод: в технологиях ОПИ нужно стремиться к уменьшению или даже исключению влияния среды на энергосепарацию минеральных комплексов. Этой концепции соответствуют «сухие» методы обогащения. В этих технологиях прежде всего устраняется «технологический эффект» глобального разубоживания полезного ископаемого водой, неизбежное последующее отделение которой от твёрдой фазы потребует существенных капитальных и эксплуатационных затрат.

Физическая концепция энергосбережения в технологиях ОПИ предусматривает построение технологических схем таким образом, чтобы каждая технологическая операция реализовывалась с концентрацией (затратами) энергии только на эту цель. Такой концентрации удовлетворяет «сухая» технология электрического и магнитного разделения с затратами 0,7-1,0 кВт•ч/т на одну операцию разделения. При операциях измельчения нужно использовать дробилки (мельницы), максимально реализующие принцип монослойного дробления за счёт деформации раскалывания. К таким машинам относятся валковые и центробежные мельницы сухого помола с удельными затратами энергии 0,6-0,7 кВт•ч/т на три стадии измельчения от 10 до 0,5-0,3 мм конечной (машинной) крупности. Оценки, выполненные ООО «Русская корона», показывают, что себестоимость операции электросепарации руды может составлять 210-250 руб./т.

Оборудование для «сухой» рудоподготовки

Оборудование для стадии «сухой» рудоподготовки ООО НПФ «ТеплоЭнергоПром» разработано в русле описанной выше концепции. Это ротационно-вероятностный грохот с регулируемой границей разделения в диапазоне 3-10 мм; пневмоклассификаторы с регулируемой границей разделения в диапазоне 0,05-3 мм; термоаэроклассификаторы; центробежная многоступенчатая мельница.

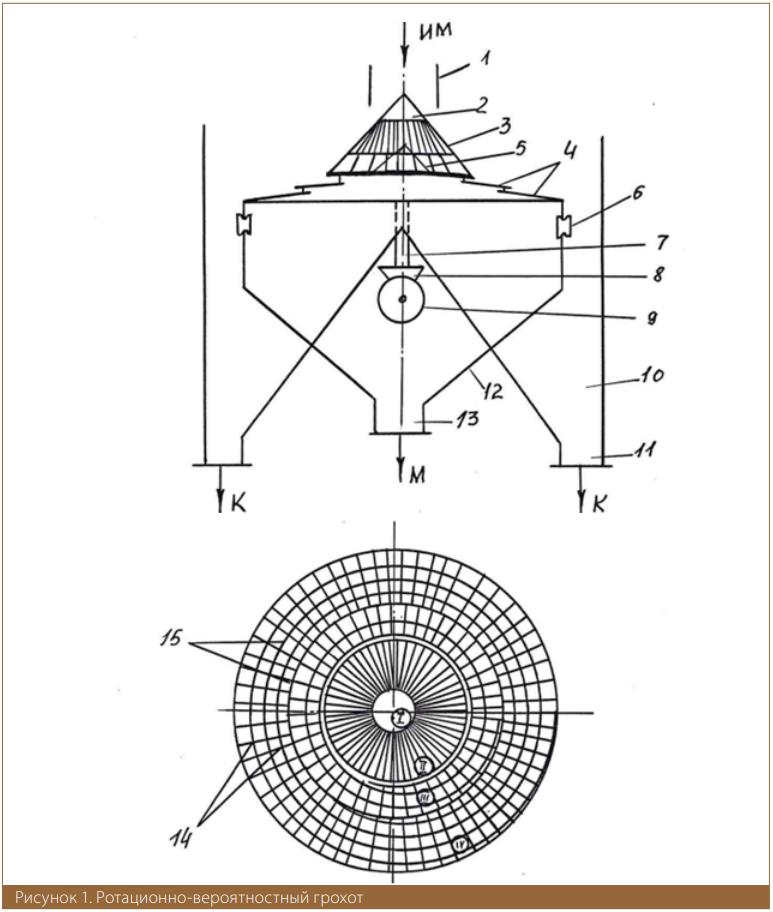

Схематично конструкция грохота представлена на рисунке 1. Грохот включает в себя загрузочное кольцо 1; распределительные конусы 2,5; предварительную просеивающую поверхность 3; основную просеивающую поверхность 4 (состоит из кольцевых участков II, III, IV); роликоопоры 6; вал 7; конические шестерни 8; электродвигатель 9; течки крупного продукта 10, 11; течку мелкого продукта 12 с разгрузочным патрубком 13; радиально расположенные стержни 14; спиралеобразную проволоку 15, закреплённую под стержнями 14.

Основная просеивающая поверхность 4 лежит на роликоопорах 6, легко снимается, приводится во вращение валом 7. Электродвигатель 9 с частотным регулированием позволяет изменять число оборотов просеивающей поверхности 4. Предварительная просеивающая поверхность 3 уменьшает время пребывания крупных частиц на основной просеивающей поверхности 4, уменьшает эффект экранирования этой поверхности крупными частицами, что обеспечивает просеивание более тонких частиц в подрешётный продукт. Увеличение ширины щели между стержнями 14 от центра к периферии не позволяет частицам застревать между стержнями, т. е. просеивающая поверхность не забивается частицами классифицируемого материала, в том числе и влажного, а самоочищается. Спиралеобразная проволока 15 не позволяет частицам лещадной формы размером больше граничного зерна попадать в подрешётный продукт. Производительность грохота (патент РФ №1794496) 300-500 т/ч.

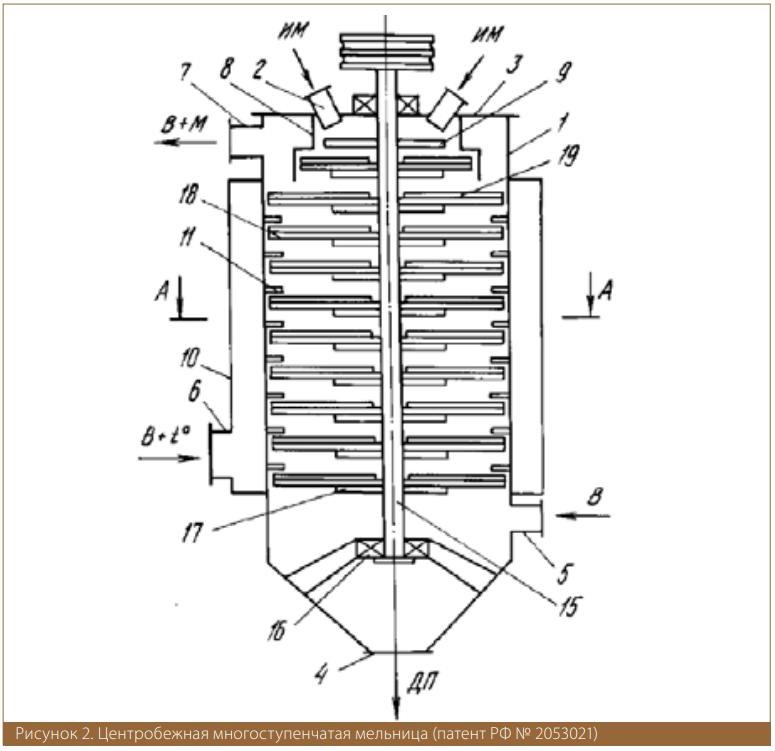

Существенными конструктивными элементами центробежной многоступенчатой мельницы (конструкция представлена на рисунке 2) являются цилиндрический корпус 1, загрузочные 2 и разгрузочный 4 патрубки, патрубки подвода 5 воздуха В, теплоносителя В+tо 6 и отвода пылевоздушной смеси В+М 7, кольцевой газораспределительный коллектор 10, сопловые элементы под пересыпными полками 11 на корпусе аппарата, закреплённые на полках вертикальные отбойные пластины, часть из которых имеет вогнутую поверхность. Рабочий орган включает вертикальный вал 15 с набором разгонных дисков 17, на которых закреплены била 18, вдоль которых расположены разгонные лопатки 19. Первые сверху диски с билами охватываются цилиндрами различного диаметра, меньший из которых крепится к крышке 3 аппарата (патент РФ № 2053021).

Вынос газовой средой мелкодисперсных частиц из зоны размола снижает степень переизмельчения материала, а подача теплоносителя позволяет вести измельчение с одновременной подсушкой обрабатываемого материала. Производительность мельницы — 100-150 т/ч.

Для сухой классификации руды, концентратов предложены пневмоклассификаторы различной конструкции (патенты РФ № 2055651; 2000856), термоаэроклассификаторы (патент РФ

№ 2082509). Достоинствами аппаратов являются возможность достижения высокой производительности (более 300 т/ч); возможность работать на увлажнённых материалах; плавное регулирование границы разделения в диапазоне 0,05-3 мм.

Большая часть из представленного оборудования прошла стадию опытно-промышленных испытаний, что позволяет надеяться на создание и успешное внедрение промышленных образцов и технологических линий.

Термическая сушка и предложенные «ТеплоЭнергоПром» высокопроизводительные сушилки кипящего слоя не являются энергоэффективными аппаратами с точки зрения современных подходов и концепций. При тепловой сушке скорость испарения влаги ограничивается внешним атмосферным давлением (сопротивлением среды), и это также резко увеличивает тепловые затраты. При операции сушки (глубокого обезвоживания) по возможности следует использовать тепловую энергию самого полезного ископаемого и (или) вторичную остаточную тепловую энергию технологических операций (вторичное тепло тепловых электростанций, котельных и т. п.). Сушка измельчённого продукта от исходной влажности 3-5% по предлагаемой концепции осуществляется в режиме изотермического процесса при низком вакууме от 5 до 150 мм рт. ст. на базе физического эффекта фазовых переходов первого рода. Технические затраты на испарение воды при этом могут быть в 10 и более раз ниже, чем при традиционной термической сушке. Кроме того, в рассмотренном процессе исключаются выбросы в атмосферу отходов сушки в виде тепловой энергии, пара и пыли.

Однако сегодня на рынке в принципе нет промышленных образцов высокопроизводительных (100 т/ч и более) вакуумных сушилок для руд и концентратов. Возможно, эта проблема будет решена, но очевидно, какой непростой путь, включающий и многолетний, большой цикл НИОКР, надо пройти разработчикам.

Долгосрочная перспектива рентабельного бизнеса в ОПИ — экологически чистые технологии глубокой переработки минерального сырья.

Представленное в данной статье оборудование позволяет комплектовать технологические линии сухого обогащения руд различного минерального состава. В России интеллектуальная база для такого экологического «рывка» сформировалась ещё в советский период трудом и талантом прежде всего научного и инженерного сообщества (изобретателей). Отдельные элементы этой интеллектуальной базы приведены в настоящей публикации.

Черных О.Л. Оборудование для сухих способов рудоподготовки//Seymartec mining. Эффективность горнодобывающей промышленности-2021, 23-25.06.2021, Н.Тагил/Тезисы докл. С.39.